Simulation

Simulationsgestützte Optimierung von induktiven Erwärmungsprozessen

Von grober Leistungsabschätzung eines induktiven Erwärmungsvorganges bis hin zu Optimierung von komplexen Induktor-Geometrien – all das kann Simulation.

Simulation

Simulationsgestützte Optimierung von induktiven Erwärmungsprozessen

Von grober Leistungsabschätzung eines induktiven Erwärmungsvorganges bis hin zu Optimierung von komplexen Induktor-Geometrien – all das kann Simulation.

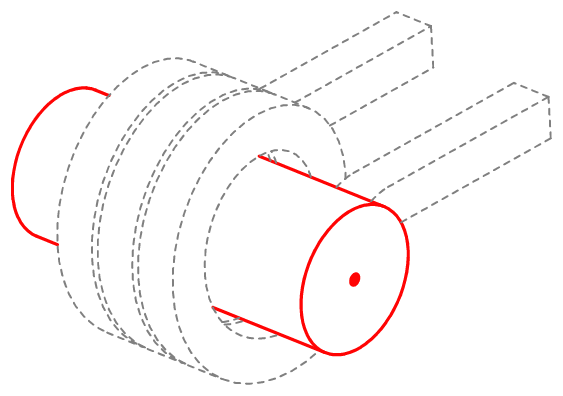

Numerische Berechnungen sind in den meisten Bereichen, wo multiphysikalische Vorgänge stattfinden, kaum mehr wegzudenken. Auch bei der Entwicklung von komplexen Induktor- bzw. Werkstück-Geometrien ist Simulationssoftware ein wichtiges Werkzeug, mit welchem Zeit, Kosten, Energie und Ressourcen eingespart werden können.

Bei sehr komplexen Anwendungen (meist mit vielen Randbedingungen) führt ein iteratives Vorgehen zum Ziel. D.h. Resultate und Erkenntnisse aus tausenden von realen Versuchen (und auch immer wieder neuen Versuchen) am Induktionsgenerator fliessen in die Simulation ein und umgekehrt werden natürlich die Erkenntnisse aus numerischen Berechnungen beispielsweise beim Induktorenbau berücksichtigt. Mittlerweile ist aber auch die zunächst “virtuelle” Entwicklung eines Induktors Realität.

Dank der additiven Fertigung (z.B. SLM – Selective Laser Melting) gibt es viel weniger Einschränkungen bei der Fertigung und die «theoretisch» beste Induktor-Geometrie kann tatsächlich produziert werden – immer wieder, mit gleicher Qualität (bzw. hoher Reproduzierbarkeit).

Simulationen ermöglichen aber auch die Visualisierung von für das menschliche Auge nicht sichtbaren Effekten bzw. Feldern. So kann beispielsweise die elektrische Stromdichtenverteilung im Induktor und im Werkstück sichtbar gemacht werden. Natürlich lässt sich auch die Temperaturverteilung an beliebigen Stellen, d.h. auch im Werkstückinnern ermitteln.

Gerne teilen wir unser Wissen im Rahmen von Workshops, einem unkomplizierten Besuch vor Ort oder einer Online-Session. Kontaktieren Sie uns.

Preisliste

Machbarkeit und Leistungsabschätzung

◒ Machbarkeit

◒ Leistungsabschätzung

ab CHF 250

Präzise Berechnung inkl. Materialrecherche

◒ Machbarkeit

◒ Leistungsabschätzung

◒ Materialrecherche

Preis auf Anfrage

Modellvalidierung mit realen Erwärmungsversuchen

◒ Machbarkeit

◒ Leistungsabschätzung

◒ Materialrecherche

◒ Modellvalidierung

Preis auf Anfrage

💡 Für spezielle Anfragen (z.B. Analyse bestehender Erwärmungsprozess) kontaktieren Sie uns bitte auf heat@kottonau.ch

Für periodische/wiederkehrende Simulationen bieten wir “Simulations-Abos” an – Details folgen in Kürze.

Beispiel: Troubleshooting

Ein erfahrener Spezialist auf dem Gebiet der induktiven Erwärmung kann in der Regel durch Fachkenntnisse allein die Ursache(n) für unzureichende Erwärmungsmuster oder z.B. den Grund für das Versagen eines Induktors identifizieren. Dennoch sind multiphysikalische Finite-Elemente-Berechnungen oft erforderlich, um quantitative Analysen durchzuführen und Probleme bei der Erwärmung präzise zu lösen.

Beispiel: Leistungsabschätzung

Abschätzung von Generator-Leistung bei gegebenen Eckdaten wie Heizzeit, Material, Werkstücksgeometrie, maximal erlaubte Temperatur, maximal erlaubte Temperaturdifferenz aber natürlich auch unter Berücksichtigung von Wärme-Verlusten an die Umgebung (Strahlung und Konvektion) etc.

Beispiel: Induktor-Optimierung hinsichtlich Lebensdauer

Ermittlung von Schwachstellen an Induktoren und Optimierung der Wasserkühlung.

Beispiel: Induktor-Optimierung hinsichtlich Temperaturverteilung

Ermittlung der idealen Induktor-Geometrie bei vorgegebenem Temperaturprofil am bzw. im Werkstück, unter Berücksichtigung von Werkstück-Geometrie, Werkstück-Materal, Generatorfrequenz etc.

Beispiel: PID-Regelparameter ermitteln

Viele Temperatur-Regler haben eine integrierte Autotune-Funktion. Leider funktioniert diese automatische Ermittlung von Regel-Parametern nicht immer zuverlässig und die Ermittlung von guten Parametern ist zeitaufwändig. Mittels Simulation des Erwärmungsvorganges (d.h. virtuellen Erwärmungsversuchen), lassen sich diese Parameter ermitteln und optimieren. Des Weiteren kann z.B. die optimale Haltezeit ermittelt und somit wertvolle Energie eingespart und natürlich die Zykluszeit minimiert werden.

Technische Möglichkeiten mittels Simulation

Tools: Wir arbeiten mit zeitgemässer Software (u.a. mit COMSOL und Solidworks) aber auch Eigenentwicklungen.

Haben Sie noch Fragen?

Remo Kottonau

Application Engineer

Tel : +41 (0) 55 264 11 47

E-Mail :

remo@kottonau.ch